Die Firma Brankamp wurde 1977 gegründet und 2012 von Marposs erworben. Brankamp ist jetzt eine Marke, die von der MARPOSS Monitoring Solutions GmbH geführt und über das weltweite Netzwerk von Marposs vertrieben wird.

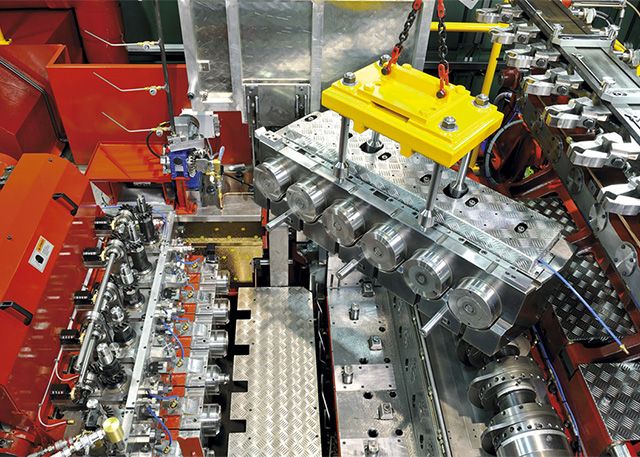

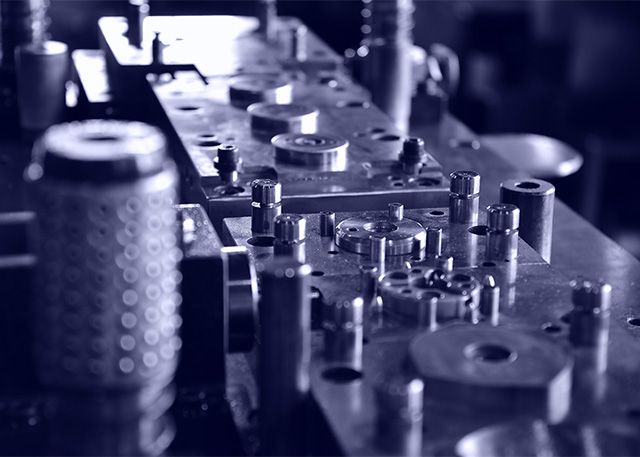

MARPOSS Monitoring Solutions GmbH ist ein weltweiter Marktführer im Bereich von Prozessüberwachung, Maschinenschutz und Betriebsdatenerfassung, der innovative Technologien für den gesamten Bereich der Metallverarbeitung anbietet. Jahrzehntelange Erfahrung in der Kaltumform-, Stanz- und Schmiedeindustrie sind in die Brankamp-Systeme eingeflossen, um die Produktivität und Teilequalität zu verbessern sowie die Produktionskosten zu senken.

Melden Sie sich für unseren Newsletter an

Neuigkeiten und aktuelle Informationen über MARPOSS erhalten